- Hem

- Produkt

- Frysa torktumlare

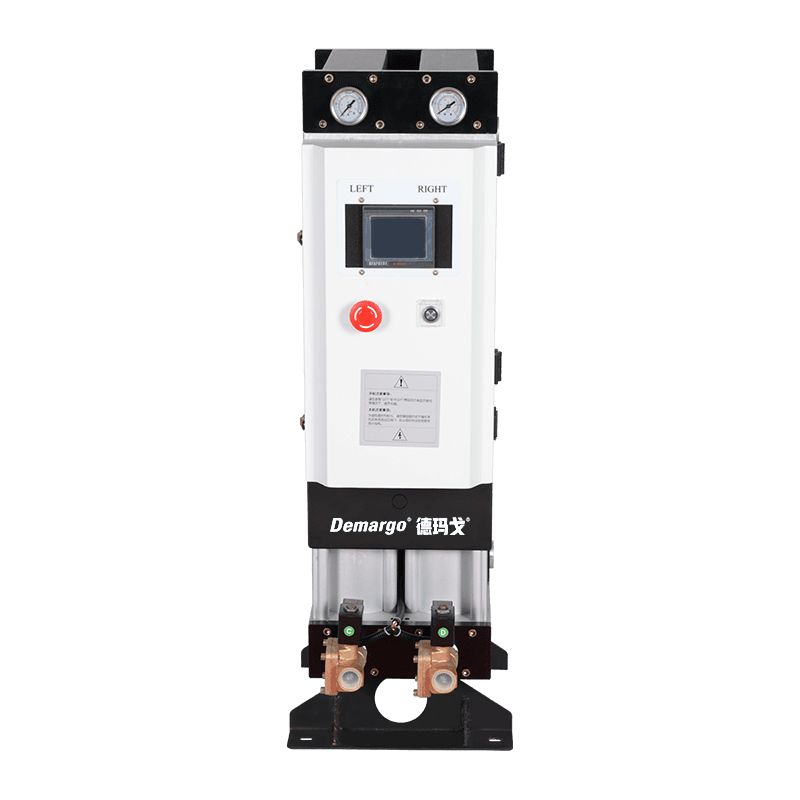

- Adsorptionstork (dubbel torntyp)

- Kombinerad låg daggpunkt trycklufttork

- Komprimeringsvärmeförnyelse adsorptionstork

- Micro Luftförbrukning, noll luftförbrukning sprängvärmeförynnings torktumlare

- Modul/mögelkärntork

- Specialgastork

- Tryckluftfilter

- Rostfritt stål tryckluftfilter

- Oljeborttagare med hög effektivitet

- Avfallsoljeuppsamlare/kondensat/kondensatbehandlingsavskiljare

- Oljeavskiljare

- Dräneringstyp

- Explosionssäker torktumlare

- Om

- Ansökan

- Fall

- Service

- Nybörjare

- Kontakta

Fråga nu